|

Реализация проекта и первый опыт эксплуатации системы очистки поверхностей нагрева фирмы «Клайд Бергеманн ГмбХ» на котле П-67 ст. №1 Березовской ГРЭС-1Белый В.В., Порозов С.В., Петерс В.Ф., Савостьянов В.А.,

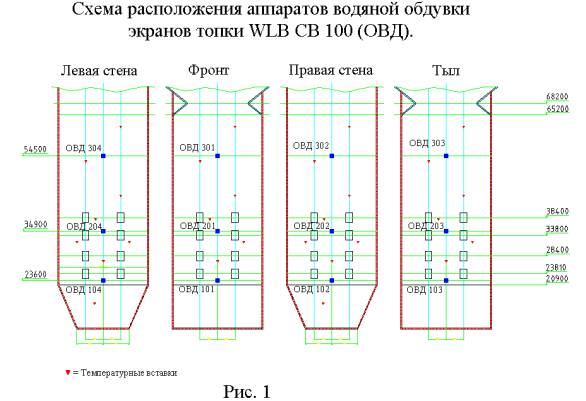

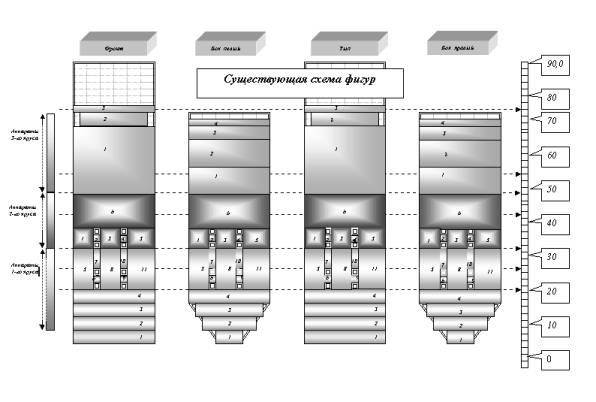

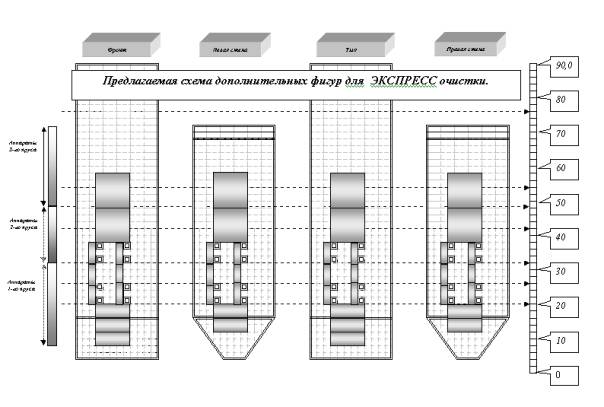

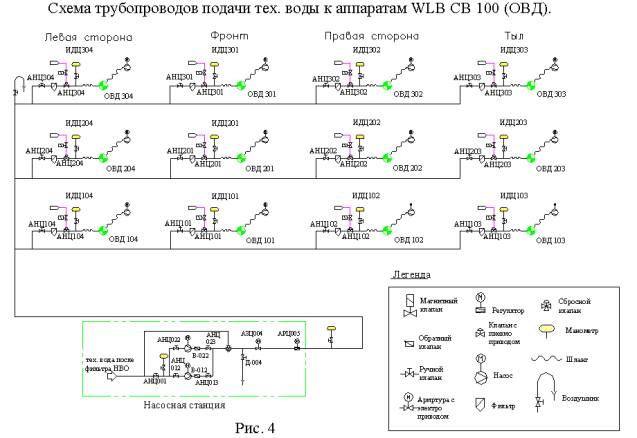

Петров В.Н., Филиппов К.А.,Васильев В.В., Свитюк М.Н., Майданик М.Н. В период текущего ремонта с 29 марта по 15 июня 2003 г. на котле П-67 ст. №1 Березовской ГРЭС-1 былпроизведен монтаж системы очистки поверхностей нагрева фирмы «Клайд Бергеманн ГмбХ». Для того, чтобы уложиться в сжатые сроки, часть работ производились на работающем котле до останова блока в ремонт (монтаж схем подвода воды к аппаратам и площадок обслуживания). Согласно разработанному проекту на котле было установлено: - 12 аппаратов типа WLB CB 100 (по маркировке на схемах БГРЭС-1 – «ОВД» - обдувочный водяной дальнобойный) для очистки водой экранов топки; - 12 аппаратов типа RK- SL (по маркировке БГРЭС-1 – «ОГ» – обдувочный глубоковыдвижной) для очистки паром ширмового пароперегревателя второй ступени (ШПП-2), расположенного на выходе из топки; - 76 аппаратов типа RK- SB (по маркировке БГРЭС-1 – «ОКШ» - обдувочный конвективной шахты) для очистки конвективного пароперегревателя (КПП), конвективного вторичного пароперегревателя (КВП) и водяного экономайзера (ВЭ). Монтаж обдувочных аппаратов, схем подвода воды к аппаратам, кабельных связей и системы управления выполнен работниками Березовской ГРЭС-1 без привлечения сторонних организаций. Специалисты фирмы «Клайд Бергеманн ГмбХ» отвечали за шеф-монтаж и наладку системы управления. Система очистки экранов топочной камеры аппаратами WLB CB100 (ОВД)На рис. 1 представлена схема расположения дальнобойных обдувочных аппаратов, направляющих струю воды на противоположный экран [1]. Аппараты установлены в три яруса в центре каждой стены топочной камеры. Первый ярус аппаратов расположен на отметке 23,6 м, второй на отметке 34,9 м и третий на отметке 54,5 м. Зоны обдувок аппаратов приведены на рис. 2. Аппараты нижнего яруса очищают панели НРЧ от холодной воронки до 3 яруса горелок. Вся эта площадь разбита на 11 зон очистки (предположительно с различной интенсивностью шлакования). Аппараты второго яруса очищают экраны НРЧ от 2 яруса горелок до отметки 48 м. Эта площадь разбита на 6 зон очистки. Третий ярус аппаратов обдувает экраны НРЧ и ВРЧ от отметки 48 м до аэродинамического выступа котла, т.е. до отметки 72 м. Эта площадь разбита на 4 зоны очистки для фронтовых и тыловых аппаратов и на 3 зоны для аппаратов на левой и правой стене топки. Система управления дальнобойными аппаратами позволяет производить обдувку как всех зон последовательно, так и отдельно выбранных наиболее зашлакованных зон которые в настоящее время определяются визуально (по проекту в автоматическом режиме должна работать система FACOS , использующая показания температурных вставок данные о параметрах работы котла). Разделение всей площади обдувки каждого аппарата на отдельные зоны позволяет бороться с локальными зонами шлакования посредством включения аппаратов только для очистки зашлакованных зон и не подвергать избыточным термоциклическим нагрузкам чистые экраны. В то же время мы считаем, что зоны, определенные специалистами фирмы «Клайд Бергеманн ГмбХ» даже при переменной скорости перемещения струи, учитывая высокую неравномерность локального шлакования, не являются оптимальными, и требуют дополнительной разбивки. Вариант предлагаемых специалистами БГРЭС-1 дополнительных зон очистки представлен на рис.3.

Рис.2. Зоны очистки топочных экранов дальнобойными аппаратами, рекомендуемые специалистами фирмы «Клайд Бергеманн ГмбХ»

Рис.3. Дополнительные зоны очистки топочных экранов дальнобойными аппаратами, рекомендуемые специалистами БГРЭС-1 Использование дополнительных зон позволит производить обдувку локальных мест шлакования практически без воздействия на чистые экраны. Система очистки экранов топки должна работать в автоматическом режиме. Однако до настоящего времени этот режим не опробован. По-видимому, и в будущем работа в автоматическом режиме не будет оптимальной, так как схема установки температурных вставок (см. рис.1) не полностью учитывает специфику локального шлакования котла П-67.

Схема подачи технической воды к дальнобойным аппаратам

представлена После 3-х месяцев эксплуатации аппаратов экраны топки находятся в эксплуатационно-чистом состоянии. Отмечаются места локального шлакования в районе третьего и четвертого ярусов горелок. Следует отметить, что в этот период блок эксплуатировался в щадящем с точки зрения шлакования режиме, с частыми разгрузками, способствующими саморасшлаковке. Окончательное заключение об эффективности работы дальнобойных аппаратов будет сделано после длительной работы блока на нагрузке свыше 700 МВт (в марте 2004 г).

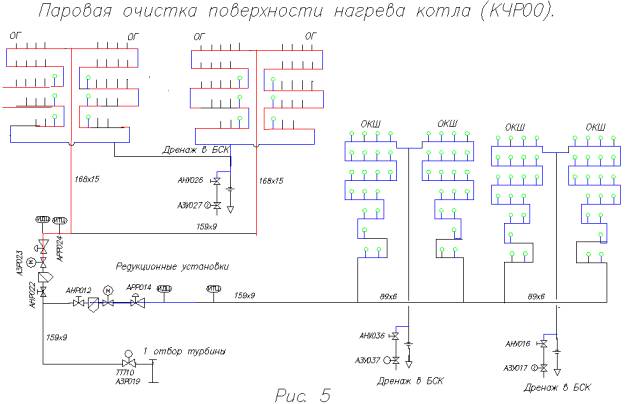

Система очистки поверхностей нагрева поворотного газохода (ШПП-1, ШПП-2, ШПП-3, ШВП) глубоковыдвижными аппаратами RK - SL и ОГ-12. Для очистки ширмовых поверхностей нагрева на котле П-67 с начала его эксплуатации было установлено 68 глубоковыдвижных аппаратов типа ОГ-12 (производства завода «Ильмарине», г. Таллинн) и пушечная обдувка (ОППС). Существенным недостатком являлось то, что ОППС не справлялась с интенсивным шлакованием лобовой части ШПП-2. При разработке проекта установки аппаратов фирмы «Клайд Бергеманн ГмбХ» был учтен этот недостаток и перед ширмами второй ступени было установлено 12 глубоковыдвижных аппаратов RK - SL (ОГ). Аппараты расположены по высоте ширм в три яруса на отм. 75,25 м, 81,5 м и 85,1 м. Пар на обдувку после реконструкции берется из первого отбора турбины (см. рис.5). Давление пара перед аппаратами во время обдувок поддерживается на уровне 30 бар с помощью регулирующего клапана. До этого использовался пар холодного промперегрева меньшего давления. Рассматривая результаты эксплуатации глубоковыдвижных аппаратов очистки ширмовых поверхностей нагрева, можно отметить возросшую эффективность обдувок, особенно после повышения давления пара, что позволяет поддерживать температуры в поворотной камере практически на постоянном уровне. Не отмечено падений глыб шлака, приводящих к разрушению шлаковых комодов, улучшилась система управления глубоковыдвижными аппаратами.

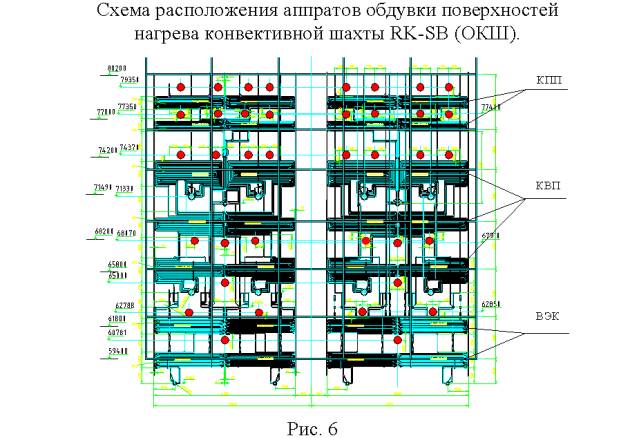

Система очистки поверхностей нагрева конвективной шахты КПП, КВП, ВЭ аппаратами RK - SB (ОКШ). Проектом ЗиО предусматривалась специально разработанная заводом «Котлоочистка» для котла П-67 новая система дробеочистки. Однако эта система не прошла стадию наладки. Пробные пуски показали неудовлетворительные результаты и поэтому система дробеочистки была демонтирована. Внедренная позже газоимпульсная очистка (ГИО) эксплуатируется постоянно, но является недостаточно эффективной. Раз в год конвективная шахта подвергалась механической очистке. Положительный эффект был получен при эксплуатации экспериментального многосоплового аппарата паровой обдувки ОКШ в рассечке КПП [2,3]. Схема расстановки аппаратов RK - SB представлена на рис. 6. Аппараты установлены: · ОКШ 711 ¸ 728 на выходном пакете КПП, отм. 79,35 м; · ОКШ 611 ¸ 628 в рассечке КПП, отм. 77,4 м; · ОКШ 511 ¸ 528 на выходном пакете КВП, отм. 74,37 м; · ОКШ 411 ¸ 426 в первой рассечке КВП, отм. 68 м; · ОКШ 311 ¸ 321 под входным пакетом КВП, отм. 65 м; · ОКШ 211 ¸ 224 на выходном пакете ВЭ, отм. 62,3 м; · ОКШ 111, 121 в рассечке ВЭ отм. 60,78 м. Пар на обдувку направляется из первого отбора турбины (рис.5). Давление пара в трубопроводе перед аппаратами ОКШ поддерживается на уровне 30 бар с помощью регулирующего клапана. Давление пара на обдувку поверхностей нагрева (с использованием дроссельного устройства в клапане) было выставлено индивидуально для каждой группы аппаратов ОКШ специалистами фирмы «Клайд Бергеманн ГмбХ» и составляло: На аппаратах ОКШ 612, 613, 616, 617, 622, 623, 626, 627 – 4 бар; ОКШ 611, 614, 615, 618, 621, 624, 625, 628 – 6 бар; ОКШ 511 ¸ 528 – 8 бар; На остальные аппараты – 10 бар.

2 августа 2003 года во время останова блока комиссия из специалистов ОАО «БГРЭС-1» и ОАО «СибВТИ» произвела осмотр котла с целью оценки качества очистки поверхностей нагрева. Блок к моменту останова проработал 1 месяц на нагрузке 700 МВт. В результате осмотра обнаружено следующее: · Искривлены трубы аппаратов ОКШ 723, 715; · Деформированы последние опоры аппаратов ОКШ седьмого яруса; До пуска блока опоры были приведены в проектное положение. Аппарат ОКШ 723 выведен из цикла обдувки, а ОКШ 715 продолжает эксплуатироваться. Для увеличения эффективности обдувки было принято решение повысить давление на аппаратах: · ОКШ 612, 613, 616, 617, 622, 623, 626, 627 - с 4 до 6 бар; · ОКШ 611, 614, 615, 618, 621, 624, 625, 628 - с 6 до 8 бар; · ОКШ 511÷528 – с 8 до 10 бар. Новое давление на аппараты обдувки было установлено 13.08.2003г. Эффект обдувки пока не оценен, т.к. блок находился в работе. Расчетная оценка радиусов эффективной очистки и доли очищаемой поверхности конвективной шахты выполнялась по методикам Бергеманн (1990 г.) и ВТИ (см. рис.7,8). Методика Бергеманн учитывает изменение прочности отложений в зависимости от температуры газов в пакете (см. табл.1). Таблица 1 -Эффективный динамический напор при сжигании бурых углей

Из табл. 1 следует, что радиус эффективной очистки аппаратами паровой обдувки будет ограничиваться динамическими напорами для КПП, КВП и ВЭ равными соответственно: 7,5, 5,0 и 2,5 кПа. В расчетах по методике ВТИ принят эффективный динамический напор для слабосвязанных отложений, равный 3 кПа. Это оправдано при регулярном удалении отложений, упрочняющихся за относительно длительный период.

Рис. 7. Зоны очистки пакетов конвективной шахты после 13.08.03, рассчитанные по методике ВТИ Результаты расчетов площади очищаемой поверхности, рассчитанные в процентах по методикам ВТИ и Бергеманн при различных параметрах пара на обдувку представлены в табл.2. Таблица 2 – Доли (%) очищаемых поверхностей нагрева конвективной шахты

Рис. 8. Доля (%) очищаемой поверхности конвективной шахты котла П-67, рассчитанная по методике ВТИ Рис. 7,8 демонстрируют долю очищаемой поверхности при настроенных ранее и в настоящее время давлениях за клапаном аппаратов. Основной причиной ограничения давления обдувочного пара является опасение интенсивного парозолового износа подвесных труб пакетов. Выполненные нами расчеты интенсивности износа труб КПП и КВП показали, что минимально допустимое расстояние до очищаемой поверхности при давлении 30 бар и сжигании березовского угля, характеризующегося низкоабразивной золой, составляет 340мм. Это подтверждается опытом эксплуатации паровых обдувочных аппаратов типа ОГ при сжигании канско-ачинских углей. Фактически минимальное расстояние от аппаратов RK- SB до подвесных труб составляет 350 мм, поэтому опасения специалистов фирмы Клайд Бергеманн ГмбХ высокой интенсивности износа не оправданы. В связи с этим целесообразно рассмотреть вариант дальнейшего повышение давления, как минимум до 16 бар, с увеличением до ~ 45% расчетной доли очищаемой поверхности. Фактические зоны очистки следует определить по результатам испытаний в 2003-2004 г.г. При повышении давления пара налаженный контроль износа труб в контрольных точках в периоды остановов котла следует продолжить. Заключение Эксплуатация системы обдувочных аппаратов фирмы «Клайд Бергеманн ГмбХ» в течение первых трех месяцев на котле П-67 ст. №1 ОАО «БГРЭС-1» показала, что она имеет ряд неоспоримых достоинств, а именно: - современная надежная и удобная система контроля и управления аппаратами обдувки; - возможность проведения водяной обдувки экранов топки небольшими зонами. - эффективная и надежная работа аппаратов RK - SL в зоне ШПП-2; В тоже время мы столкнулись с целым рядом дефектов и недочетов, которые требуют доработки:

- низкая надежность опор аппаратов RK - SB (ОКШ) седьмого яруса (над КПП); С целью повышения доли очищаемой поверхности пакетов конвективной шахты целесообразно рассмотреть вариант дальнейшего повышения давления обдувочного пара за клапаном аппаратов RK - SB (ОКШ) до 16 бар с контролем скорости износа труб. Литература 1. Бернхард Рогалла, Андрес Юрвес, Белый В.В., Порозов С.В. Системы очистки поверхностей нагрева фирмы Клайд Бергеманн ГмбХ. В сб. международной конференции «Эксплуатация и модернизация энергоблоков мощностью 800 МВт», 20-22 ноября 2002 г. Шарыпово, с. 92-106. 2. Порозов С.В., Кардашов А.С., Сокач Г.П., Ткаченко В.В., Демб Э.П. Системы профилактической очистки поверхностей нагрева котлов П-67 Березовской ГРЭС-1. В сб. международной конференции «Эксплуатация и модернизация энергоблоков мощностью 800 МВт», 20-22 ноября 2002 г. Шарыпово, с. 107-114. 3. Петерс В.Ф., Порозов С.В., Усачев В.В., Орлов В.Г., Замышляев С.М., Хватов Н.И., Сидоренко В.Т., Никтин Н.В., Райхель С.А., Сокач Г.П., Васильев В.В. Оценка эффективности паровой обдувки КПП аппаратом ОКШ. В сб. международной конференции «Эксплуатация и модернизация энергоблоков мощностью 800 МВт», 20-22 ноября 2002 г. Шарыпово, с. 107-114. 4. Васильев В.В., Белый В.В., Порозов С.В. и др. Результаты испытаний котла П-67 при нагрузках свыше 700 МВт. Электрические станции. 2003, № 7, с. 8-12. Следующая страница: Выздоравливающая энергия Журнал Эксперт

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||